Chất Lượng Việt Nam

00

Ngày

00

00

00

Nhóm sản phẩm CL Mart

Bách hóa Xanh - Sạch

Lê Hàn Quốc

1.150.000₫

Cá hồi vịnh hẹp Na Uy

360.000₫

Dưa Lê Hàn Quốc

695.000₫

Thăn ngoại Striploin

360.000₫

Thanh Long xuất khẩu Châu Âu

150.000₫

Kiwi vàng

565.000₫

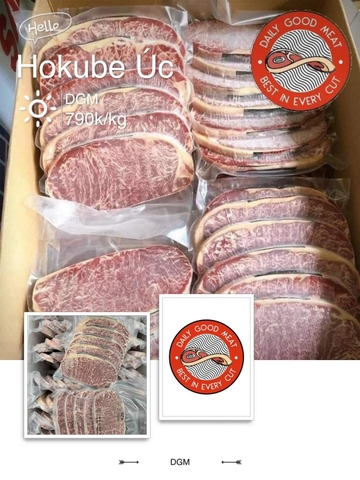

Hokube Úc

950.000₫

Nho kẹo

950.000₫

Nho xanh chủng CORE

1.250.000₫

Cherry ChiLe 3JD

950.000₫

Nước giặt Downy

148.800₫

Trà chanh Lipton

23.000₫

Bất động sản

Bán biệt thự N03 Sài Đồng

Liên hệ

Biệt thự Sunshine Group

Liên hệ

Căn hộ cao cấp Alpha Hill

Liên hệ

Căn hộ Opal Star

Liên hệ

Chung cư Park Hill Home

Liên hệ

Căn hộ Opal Skyview

Liên hệ

Căn hộ Star Wish PentHouse

Liên hệ

Chung cư Vinhomes Metropolis

57.000.000₫

Decor – Nội thất – Quảng cáo

Nhôm Kính - Nhà Chị Trúc

Liên hệ

Tủ áo gia đình

Liên hệ

Rodi Shop_TSN

Liên hệ

Nhôm Kính - Nhà Anh Tâm Thủ Đức

Liên hệ

Set Tủ Quần Áo Gỗ CL 605 - 3 Cánh

12.500.000₫

HỆ TỦ BẾP CL KITCHEN - PREMIUM

46.000.000₫

Giường Ngủ Gỗ Tràm CL301

3.690.000₫

Bộ Bàn Ăn Gỗ Cao Su Tự Nhiên CL601

6.299.000₫

Ghế đơn Jonah

4.600.000₫

Bàn cà phê Jakob Stockholm

3.500.000₫

Đèn chùm Tuukka

2.000.000₫

Ghế ăn Crono

1.000.000₫

Chất lượng Việt Nam và Đối tác

Tin tức - News

Các tác động của Chat GPT với loài người như thế nào???

A/ Các tác động tích cực:

ChatGPT có nhiều tác động tích cực đối với loài người, bao gồm:

Hỗ trợ giải quyết vấn đề: ChatGPT có thể giúp đỡ loài người trong việc tìm kiếm thông tin và giải quyết các vấn đề khác nhau. Nó có thể cung cấp các giải pháp cho các câu hỏi phức tạp hoặc giúp đỡ người dùng tìm ra thông tin cần thiết. Điều này giúp người dùng tiết kiệm thời gian và năng lượng để tập trung vào các hoạt động khác.

Cải thiện hiệu suất công việc: ChatGPT có thể giúp loài người tiết...

Top 8 blog du lịch thú vị khiến bạn tiếc hùi hụi vì không biết sớm

Blogger du lịch hay Travel blogger là những người chuyên viết về du lịch. Họ thường xuyên “xê dịch” và muốn chia sẻ hành trình, trải nghiệm, cảm nhận và kinh nghiệm của mình khi du lịch đến cộng đồng thông qua các mạng xã hội và blog cá nhân. Vậy đâu là những blog du lịch “chất như nước cất” khiến bạn sẽ tiếc hùi hụi vì không biết sớm?

Góc Của Liên - Blog về du lịch và chạy bộ

*Link blog: https://goccualien.com/

Đây là blog du lịch chuyên viết về du lịch và chạy bộ - 2 sở thích của...

10 YẾU TỐ ĐỂ XÂY DỰNG THƯƠNG HIỆU BẤT ĐỘNG SẢN

1. Mục tiêu thương hiệu – Tại sao (Why)

Mục tiêu là lý do cơ bản để một tổ chức tồn tại. Tại sao công ty được thành lập? Công ty muốn cung cấp thứ gì và tại sao?

Mọi thương hiệu thành công đều được thúc đẩy bởi một mục tiêu cao hơn lợi nhuận – đó là nâng cao trải nghiệm sống của chính con người. Bằng cách khai thác các động cơ duy tâm, mục tiêu phải phản ánh tầm quan trọng của tổ chức và nhân viên với những lý do sâu sắc hơn là lợi nhuận

Ngắn gọn...

Độc lạ' laptop màn hình cuộn của Lenovo, trông chẳng giống ai nhưng có khi coder lại cần

Trong Hội nghị Thế giới Di động MWC 2023 đang diễn ra tại Barcelona, Tây Ban Nha, Lenovo vừa ra mắt một trong những laptop "độc lạ" nhất thế giới, một chiếc ThinkBook với màn hình cuộn.

Từng được công ty giới thiệu trong một clip demo vào tháng 10 năm ngoái, giờ đây, chiếc laptop kỳ dị này đã chính thức xuất hiện trước mắt công chúng, nhưng hiện tại đây vẫn chỉ là một concept của Lenovo và có thể còn xa nữa mới được thương mại hóa.

Laptop màn hình cuộn khi ở trạng thái bình thường

Khi ở trạng...

Flash sale - Phụ kiện công nghệ

Flash sale - Phụ kiện công nghệ